Gesponnen garens zijn niet direct bruikbaar als ketting- of inslaggaren of breigaren. Ze moeten (in de regel) omgespoeld, versterkt en/of gesterkt worden. Het omspoelen, het overwinden van garens op spoelen of cops tot strengen, gebeurde handmatig op haspels (ook wel haspel- of garenkroon genoemd). In die vorm kan men het garen verder voorbereiden voor het weefproces door verven, bleken en drogen (bij linnen garens) of merceriseren (bij fijne katoenen garens). Bij het om/verhaspelen kan meteen ook de lengte afgemeten worden om de spinproductie en verder nog met behulp van de meet- of telhaspel het garennummer te bepalen. De in het algemeen houten haspels hebben verschillende vormen, zoals kruis-, molen- of ster en parapluhaspels, samen te vouwen en verstelbaar qua omvang. Daarnaast bestaan er zowel staande exemplaren tot ‘tafelmodellen’ die men ook op schoot kon nemen. Voor de aandrijving van het binnenwerk en van het telmechanisme kwam een samenstel van tandwielen in zwang, dat ook in ijzer werd uitgevoerd. Als onderdeel van de (turksrood)garenververijen en de kunstzijdefabrieken ontstonden begin twintigste eeuw aparte haspelarijen waar het omhaspelen met behulp van veel vrouwenarbeid en eenvoudige machines gebeurde.

De garenhaspel als meetinstrument werd voorzien van mechanismen om te registreren en de telling af te lezen. Ook kwam een uitvoering die voorzien was van een signalering, in de vorm van een belletje en bijgevolg de benaming tellebelle kreeg. De twee in het TextielMuseum bewaarde exemplaren stammen uit de begintijd van het museum. Het zijn beide luxe exemplaren uit de achttiende eeuw gemaakt van gepolitoerd en gedraaid hout. De uitvoering is daarentegen verschillend. Het ene exemplaar is een tafelmodel van 55 cm hoog en de ander is een staand model van ruim 1 meter.

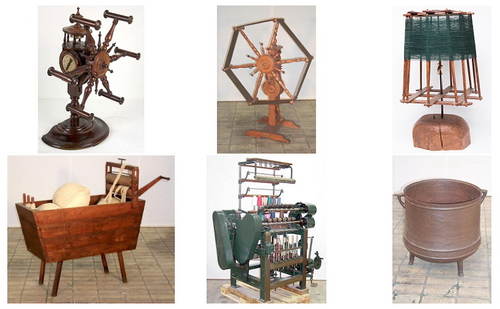

Garenhaspels met bel, haspelkroon, kettinglijmbak, twijnmachine, lijmketel, collectie TextielMuseum (Foto: TextielMuseum, 2019)

Spoelen

Het kettinggaren moet eerst naar het vereiste aantal draden van het weefsel in volgorde en gelijke lengte van de strengenhaspels op cops of klossen gewikkeld worden. Dat kan handmatig maar in de negentiende eeuw kwamen ook klossenspoelmachines. Een belangrijk probleem bij de mechanisering was de gelijkmatigheid van het op- en afwinden bij het over- en afspoelen. Daarvoor gebruikte men grote schijfspoelen, voorzien van flenzen. Rond 1920 kwamen spoelmachines met een lopende band voor de afvoer van lege en volle klossen in gebruik. De taak van de spoelsters (het was in de regel vrouwenarbeid) beperkte zich tot toezicht en het aanknopen van gebroken draden waarvoor in de regel een knoopmachientje werd gebruikt. Een andere techniek gebruikte de zogeheten kruisspoelmachine, met kegelvormige kruisspoelen of cones, waarop het garen in kruiswindingen is gespoeld, die bij een groot volume goed afwikkelen. Voor de ketting moet een groot aantal draden samengebracht worden en overgezet worden op de kettingboom. Uitgangspunten zijn de gewenste lengte, de breedte, de kettingdichtheid en de kettinghoogte, het totaalaantal kettinggarens op het weefgetouw. Houten houders voor de garens en de ketting waren al vroeg in gebruik, het klossenrek en het scheerrek. Het afwikkelen van het klossenrek werd evenals het opwinden van de boom steeds meer gemechaniseerd.

Handknoopapparaten voor het herstellen van gebroken draden, collectie TextielMuseum (Foto: TextielMuseum, 2019)

Het inslaggaren voor op de werpspoelen werd op kleine inslagpijpen met behulp van een spoelrad, een handbediend wiel. Dit spoelen van de schietjes gebeurde in de handweverij veelal door huisgenoten van de wever, zijn vrouw en kinderen. In de loop van de twintigste eeuw kwamen er allerlei spoelmachines en uiteindelijk inslagspoelautomaten die het garen mechanisch op lengte voor de uiteenlopende formaten van de hulzen of pirns van de spoelen overzette. Met de komst van de spoelloze weefautomaten verviel deze

Twijnen

Het enkelvoudige gesponnen garen is in de regel niet direct geschikt voor gebruik. Voor bijvoorbeeld naai-, borduur- en breigaren is minimaal verdubbeling en voor andere doeleinden ook veelvoud aan samendraaien van garens nodig. Dit proces wordt twijnen genoemd. De mate van ineendraaien, de manier (links of rechtsom) bepaalt het effect en is van invloed op uiterlijk en kwaliteit van het weefsel. Het twijnen gebeurde steeds meer machinaal, waarbij ook hier de kruisspoel steeds meer ingang vond.

Het kettingscheren

Voor de ketting moet een groot aantal draden samengebracht worden en overgezet worden op de scheer- ofwel kettingboom wat gebeurt in de scheerderij. Uitgangspunten zijn de gewenste lengte, de breedte, de kettingdichtheid en de kettinghoogte, naast het totaalaantal kettinggarens die een zo gelijkmatig mogelijke spanning dienen te hebben. Houten houders voor de garens en de ketting waren al vroeg in gebruik, het klossenrek en het scheerrek. Veelal is de ketting zodanig lang dat de einden van de te gebruiken garens aan elkaar geknoopt moeten worden. Het afwikkelen van het klossenrek werd evenals het opwinden van de boom steeds meer gemechaniseerd. Na het handscheren op een scheerkroon of scheermolen zijn scheermachines ontwikkeld, zoals de breedscheer- of zettelmachine, de blokscheer- of sectionaalscheermachine en de band- of conusscheermachine, elk met een eigen toepassingsbereik.

Kettingscheermachine met scheerriet en scheerraam, Gebr. Sucker, Grünberg, 1900, herkomst Wollenstoffenfabriek v/h A. van den Heuvel & Zoon, Geldrop, collectie TextielMuseum (Foto: TextielMuseum)

Lijmen of sterken

Voor het (ver)sterken van de ketting die het zwaar te verduren krijgt, vooral door de steeds heen en weer gaande weefspoel, gebruikt men een dunne dierlijke lijm (voor wol) of sterksel (van tarwe- of aardappelzetmeel), vaak met toevoegingen om de eigenschappen te beïnvloeden. Deze worden bereid in pap- of lijmketels. Het opbrengen van de pap gebeurt in de regel in gespreide toestand. In de thuisweverij gebeurde dat in de open lucht, waarbij de draden ondersteund werden op paaltjes. Bij een sterkmachine gaat de kettingboom er compleet doorheen, inclusief een droogeenheid. De luchtvochtigheid is belangrijk bij de verdere verwerking in de weverij: omdat de pap uitdroogt is een hoge luchtvochtigheid vereist.

Rijgen en aandraaien

Tot slot moet het getouw weefklaar gemaakt worden en de geschoren en gelijmde ketting op het getouw gebracht worden. De ketting moet door een, mede door de binding bepaald, aantal kammen of schaften met hevels en de hevelogen geregen worden. De hiervoor ontwikkelde aanrijgmachines vonden pas geleidelijk toepassing. Vervolgens moeten de draden nog door het riet geregen worden. Bij eenzelfde weefsel waarvan de ketting afgeweven is kan een volgende ketting aan de einden van de eerste aangeknoopt of aangedraaid worden. Dit is handwerk dat veel handigheid en ervaring vereist. Afhankelijk van het scheerpatroon, de gelijkmatigheid van de aan te draaien garens en dergelijke kan een aandraaier tot wel tweeduizend draden per uur komen.

Bronnen

Dijkmeijer, E., Textiel. Deel 2 Spinnen, weven, bindingsleer en breien, Eindhoven, 1944.

Gorp, P. J. M. van, Technologie van de weverij-voorbereiding, Tilburg, 1948.