Voor de periode van mechanisering was het textielvak zwaar werk. Het mes van de droogscheerder, dat bijna twintig kilo woog, werd bijvoorbeeld handmatig gehanteerd. Paarden en andere dieren werden ingeschakeld. Zo dreven tot ver in de negentiende eeuw rosmolens zoals kalanders aan. Daarnaast vonden andere natuurlijke vormen van energieopwekking zoals wind- en waterkracht toepassing. Een mooi voorbeeld hiervan is de volmolen. In aparte wind- of watermolens werden wollen weefsels door druk met behulp van volaarde (een soort klei) tot laken stoffen geperst.

Van water naar stoom

In de tweede helft van de achttiende eeuw verschenen de eerste textielmachines. Voor de aandrijving hiervan werd eerder nog volop gebruik gemaakt van natuurlijke energiebronnen, met name waterkracht. De verbeterde spinmachine van Robert Arkwright (1769) bijvoorbeeld had niet voor niets de naam het Waterframe. Met de nieuwe en grotere spinmachines verplaatste het spinproces zich van thuisarbeid naar grootschalige, door waterkracht aangedreven, werkhuizen. Het weven en de andere bewerkingen volgden. Voor de aandrijving van het steeds uitdijend machinepark vond pas in de negentiende eeuw stoomkracht algemeen ingang. Daarbij werd de stoomtechniek steeds verder geperfectioneerd. Met gevolg dat het nuttig rendement van stoomketels en stoommachines steeds beter werd. Toch bleef de opbrengst relatief beperkt qua hoeveelheid energie die uit de brandstof – in de regel steenkool – na omzetting in stoom als aandrijfkracht werd gehaald. Een ander nadeel was dat het een weinig flexibel systeem was. De stoominstallatie vereiste een apart onderkomen met schoorsteen en toezicht. De ketel(s) moesten gestookt worden (wat lange tijd handmatig gebeurde) en de machine gesmeerd en gecontroleerd worden. Bij uitbreiding van het bedrijf moest de eigen energievoorziening aangepast worden. Daarbij waren stoomleidingen over langere afstanden niet effectief. Het bijbehorende aandrijfsysteem met assen, kamraderen, riemschijven en drijfriemen leverde de nodige transmissieverliezen op. Daarnaast was het systeem kwetsbaar en droeg bij aan een onveilige arbeidsomgeving. Wel deden op het gebied van drijfwerk nieuwe materialen en technieken hun intrede die de verliezen verminderden en de mogelijkheden vergrootten. Maar het systeem hield nadelen en beperkingen. Toch kon stoom zich lang handhaven in de textielindustrie omdat de stoom behalve voor opwekking van kracht ook uitgebreid voor de procesvoering toepassing vond. Dit varieerde van ruimteverwarming tot verhitting van walsen en verfbaden. In de loop van de tijd kwamen er niet alleen meer stoominstallaties, maar steeg het gemiddeld vermogen aanzienlijk.

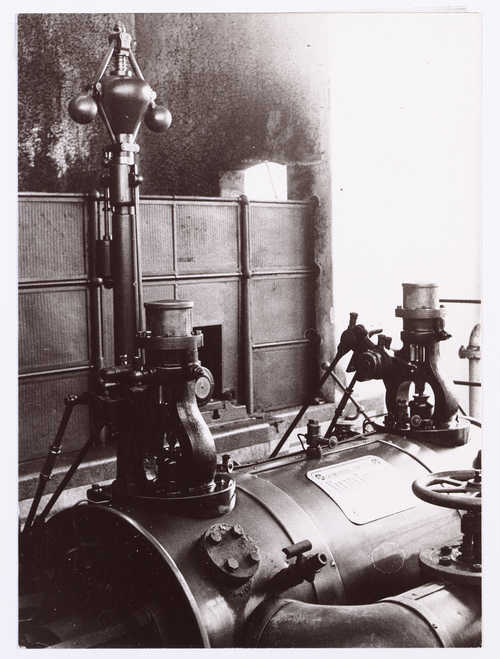

Stoommachine van Pieter van Dooren, Tilburg, fabricage Van den Kerchove te Gent. Onderdelen zoals de regulateur, waterpomp en naamplaat zijn bewaard in de collectie van het TextielMuseum (Foto: TextielMuseum)

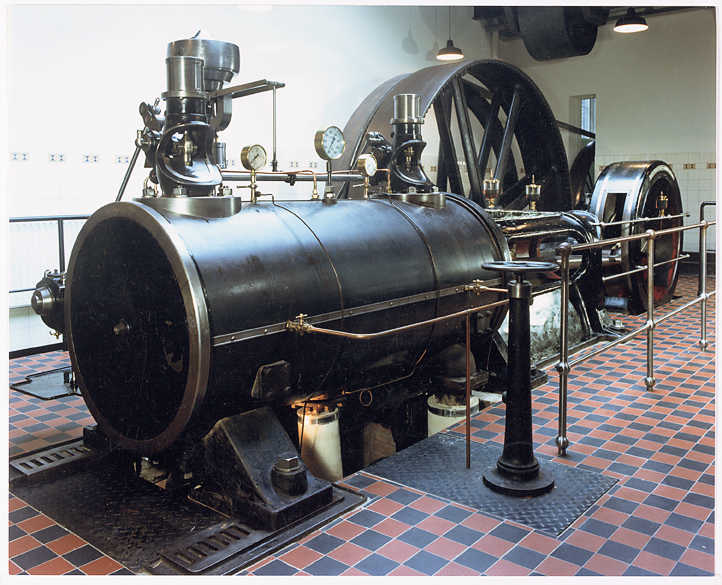

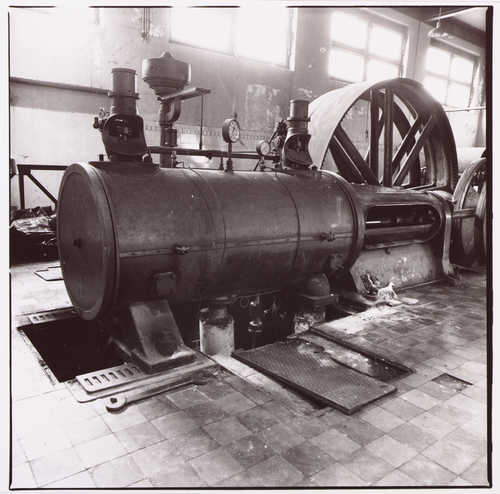

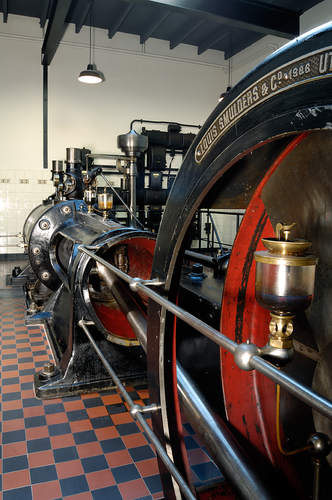

De Tilburgse wolindustrie paste al vrij vroeg stoomkracht toe, hoewel daarnaast de handmatige thuisarbeid lange tijd bleef bestaan. Van al die tientallen stoominstallaties die in de loop van zo’n anderhalve eeuw zijn gebruikt heeft het TextielMuseum een enkele stoommachine bewaard in de collectie. Deze is gebruikt bij Wollenstoffenfabriek A. & N. Mutsaerts te Tilburg. A. & N. Mutsaerts liet in 1851 een eerste, bescheiden stoominstallatie plaatsen en schafte na diverse uitbreidingen en bijbehorende stoominstallaties in 1906 een 250 pk stoommachine aan. Deze is vervaardigd bij de oorspronkelijk uit Tilburg afkomstige machinefabriek van Louis Smulders & Co. in Utrecht, later omgedoopt in Jaffa. De stoommachine diende (onder meer) voor de aandrijving van de eigen stroomvoorziening, die - ondanks de nabijheid van het in 1911 opgerichte Gemeente Energiebedrijf – tot in de jaren vijftig gehandhaafd werd. De stoomketel bleef nog in gebruik tot de opheffing van het bedrijf in 1978.

Stoommachine van Louis Smulders & Co., Utrecht, 1906, in de machinekamer van Wollenstoffenfabriek A. & N. Mutsaerts, Tilburg (Foto: TextielMuseum)

Elektrificatie

Eind negentiende eeuw vond elektriciteit voor het eerst praktisch toepassing in de textielnijverheid, in het begin alleen nog voor de verlichting. Korte tijd daarna werd elektriciteit ook als aandrijfkracht gebruikt. De opwekking van elektriciteit gebeurde eerst, net zoals bij de stoominstallaties, in eigen beheer per bedrijf, met behulp van stoomkracht die in elektriciteit werd omgezet. Deze bedrijfscentrales werden zelfopwekkers genoemd. Daarnaast ontstonden zogeheten centraalstations. Dit waren elektriciteitscentrales voor algemene stroomvoorziening, waar ook bedrijven zich konden aansluiten. Deze centrales werkten aanvankelijk plaatselijk maar werden in Nederland al gauw vervangen door een netwerk van provinciale centrales en elektriciteitsbedrijven. Veel textielbedrijven, vooral de grotere, handhaafden daarnaast lang hun eigen elektriciteitsvoorziening. Mede omdat ze de bijbehorende stoomvoorziening bleven gebruiken voor andere doeleinden.

Stoommachine Louis Smulders & Co., Utrecht, 1906, in het TextielMuseum (Foto: TextielMuseum)

De invoering van elektriciteit als aandrijving van het machinepark gebeurde in fasen. In eerste instantie vond groepsaandrijving plaats: een elektromotor voor een afdeling of groep machines. Alleen de zwaardere machines kregen een eigen aandrijving. Met de toenemende beschikbaarheid van kleine en efficiënte elektromotoren werden uiteindelijk alle machines van een eigen aandrijving voorzien en verdween ook het stelsel van indirecte riemaandrijving. De wevers achter in de weverij konden nu even productief zijn als hun collega’s vooraan bij de eerste aftakkingen van de drijfas.

Bronnen

Ciba Review, The evolution of Mills and Factories, Basle, 1968.

Hills, R. L., Development of power in the textile industry : from 1700-1930, Derbyshire, 2008.

Tuinstra, M., De burchten van de nijverheid, Textielhistorische Bijdragen 48, Hengelo, 2008, 30-45.